El pasado 20 de junio, a pesar de la previsión de calor extremo, nos atrevimos a testar el trabajo de esta gigante del empacado en pleno corazón de La Mancha. Habíamos convenido empezar la tarea temprano, así que poco después de las 7 de la mañana, José Luis Arroyo y los técnicos de New Holland nos esperaban en la Finca Casa Madara ubicada en el término municipal de Daimiel (Ciudad Real). Allí también estaba preparada una unidad de la macroempacadora New Holland BigBaler 1290 Plus, con apenas dos o tres horas de uso, enganchada a un tractor T7.245 de la misma marca.

B. Diezma, P. Barreiro, A. Moya-González, M. Garrido-Izard y W. Da Costa Neto. LPF_TAGRALIA, UPM_CEI-Moncloa.

La más grande de su serie, la BigBaler 1290 Plus (con una potencia mínima a la toma de fuerza de 118 kW) conforma pacas de 120 cm de ancho por 90 cm de alto con una longitud variable entre 100 y 260 cm. El modelo con el que trabajamos incorpora el rotor CropCutter con quince cuchillas, que permanecieron desactivadas durante la labor de empacado de paja de cebada de dos carreras (variedad Pewter) cosechada el 10 de junio.

En esta serie, New Holland (datos técnicos en el cuadro I) incrementa la longitud de la cámara de compresión a 80 cm para mejorar la conformación de las pacas. Se asegura también que la densidad de las pacas se incrementa un 10% respecto a la que se consigue en modelos anteriores, mediante el control de la presión ejercida sobre las caras laterales y superior de las pacas combinado con el seguimiento de la carga en el pistón. Los cambios de carga en el pistón tratan de ser compensados con el ajuste automático de la presión hidráulica de las placas laterales y superior de la cámara.

Cuadro I. Características técnicas de la empacadora New Holland BigBaler 1290 Plus

Modelo |

1290 Plus |

Dimensiones de la paca (cm) |

|

Anchura/altura |

120/90 |

Longitud mínima/máxima |

100/260 |

Requisitos del tractor |

|

Potencia mínima tdf (kw) |

118 |

Régimen tdf (rpm) |

1.000 |

Distribuidores hidráulico |

3 |

Pick-up MaxiSweepTM |

|

Anchura (DIN 11220, m) |

2,35 |

Diámetro de las púas (mm) |

6 |

Flotación |

Muelle ajustable |

Sistema CropCutterTM |

|

Cuchillas |

15 |

Distancia de cuchillas (mm) |

78 |

Extracción de cuchillas |

Cajón de cuchillas extraíbles |

Activación de cuchillas, dentro-fuera |

Sistema hidráulico |

Sistema de alimentación |

|

Alimentador |

Rotor anchura 1.200 mm, configuración púa en “W” |

Protección del alimentador |

Embrague limitador |

Volumen cámara precompresión (m3) |

0,3 |

Pistón |

|

Velocidad (carreras/min) |

48 |

Longitud de carrera (mm) |

710 |

Sistema de atado |

|

Tipo |

Doble nudo |

Tipo de cuerda |

Plást. 110-150 m/kg |

Nº de atadores/ Rollos de cuerda |

6 / 32 |

Nº ventiladores atadores / tipo |

3 / Electrónico |

Sistema de densidad de la paca |

|

Control proporcional de 3 vías |

Controlado desde monitor IntelliViewTM |

Velocidades máxima de desplazamiento |

|

Eje sencillo y en tándem / Eje en tándem de rueda grande (km/h) |

40 / 60 |

Dimensiones de la empacadora |

|

Longitud rampa cerrada (mm) |

8.315 |

Anchura máxima (mm) |

2.984 |

Altura (mm) |

3.223 |

A través de la conexión Isobus Clase III, el sistema IntelliCruise posibilita el control del tractor por parte del implemento: la velocidad de avance del tractor se modifica en función del flujo de material que entra en la empacadora. El sistema va calculando la velocidad más adecuada (hasta el límite superior que fija el operario) según la información que recibe de los sensores, para asegurar que el ratio óptimo de alimentación se mantiene a pesar de las condiciones variables del terreno y del cultivo.

Se dispone de dos modos de funcionamiento. El modo de control de carga, el habilitado en los ensayos de este artículo, y el modo control de placas. En el modo de control de carga, los sensores de la precámara miden el flujo de producto que llega y se calcula el tiempo que tarda en llenarse, en función de lo cual se adapta la velocidad para tratar de mantener la relación 1/1 entre alimentación y carga. En el modo de control de placas, la velocidad del tractor se ajusta para mantener un grosor de la placa (o libro) de la paca, determinado por la longitud de la paca y el número de placas que haya fijado el operario.

La empacadora está dotada también de sistemas de pesado automático de pacas antes de la eyección y de medida de la humedad; información que junto con otros datos como el punto de eyección de cada paca, se transmite al monitor IntelliView para su registro georreferenciado.

Otro sistema de ayuda al operador, es el de asistencia al llenado de la paca, SmartFill, consistente en dos sensores situados a ambos lados de la precámara que registran el flujo de alimentación del producto, de manera que si detecta que el producto entra solo por un lado informa al operador para que corrija la dirección hacia la derecha o la izquierda de la hilera y mantenga la alimentación uniforme. En nuestro ensayo, dada la baja carga lineal de las hileras como se verá más adelante, el sistema llegó a indicar al operador que debía conducir hacia la derecha y hacia la izquierda simultáneamente.

Caracterización de los cordones de paja

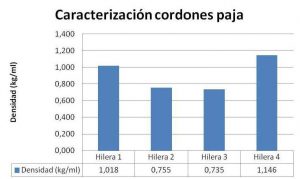

Figura 1. Densidad media de paja de los cordones ensayados expresada en kg por metro lineal de cordón.

La figura 1 muestra el valor medio de la densidad del cordón de paja en los primeros 150 metros de las cuatro hileras evaluadas. Se puede observar que la primera hilera y la última muestran una mayor densidad superior a 1 kg/ml respecto a valores cercanos a 0,75 kg/ml en las hileras intermedias. Por este motivo se decidió distribuir una hilera más densa y otra más liviana para el modo automático (hileras 1 y 2), e igualmente para el modo manual (hileras 4 y 3), comenzando siempre por la hilera más cargada.

El perímetro medio de los cordones fue de 1,03 y 1,1 m en las hileras más cargadas, y de 1 y 0,9 m en las hileras más livianas. Estos valores son muy bajos en relación a la anchura de alimentación (1,2 m), lo que nos indica a las claras que se iba a desaprovechar la capacidad de procesado de la BigBaler, pero no se disponía de medios para reunir hileras (distanciadas 12 m). La sequía nos sitúa en un escenario con una densidad promedio de 0,98 kg/ml con una variabilidad entorno al 40% según zonas, y esto supone una carga superficial de paja inferior a 1.000 kg/ha mucho menor de lo esperado por el agricultor.

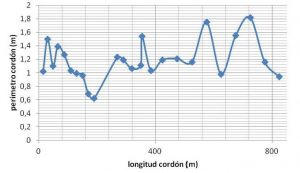

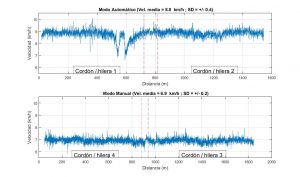

La figura 2 muestra el perímetro del cordón a lo largo de toda la primera hilera (densidad 1.018 kg/ml). Se ha elegido este parámetro por ser más fácil de acometer que el pesaje por metro lineal, aunque se ha comprobado con un lote de 25 muestras que la correlación es de 0,74 entre perímetro y densidad.

La intención de esta representación es detectar los puntos probables de regulación de velocidad en el modo automático que se corresponderían con incrementos de perímetro elevados y sostenidos a lo largo de la hilera. En este sentido es esperable encontrar dos descensos de velocidad al final de la primera hilera en modo automático, aspecto que se verifica en las figuras 3 y 4 a partir de datos del GPS, y que se comentará específicamente.

Es importante destacar que un descenso intenso y prolongado de perímetro no da lugar a un incremento de velocidad pues nos encontramos en el máximo limitado por las condiciones del suelo. Todo ello nos indica, que las condiciones de labor no eran las idóneas para sacar el máximo aprovechamiento de la capacidad de trabajo (ha/h), aunque no supusieron una limitación o impedimento de uso.

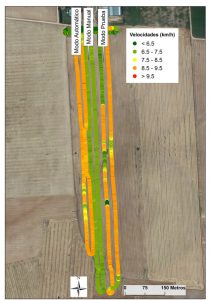

La figura 3 superpone en una ortofoto del PNOA los recorridos realizados en modo manual y en modo automático, así como una prueba previa al ensayo realizada en modo automático para aquilatar las condiciones óptimas de trabajo.

Verificación del control automático

La figura 4 muestra el perfil de velocidad real en el ensayo en modo automático (arriba) y modo manual (abajo). Tal y como se esperaba en la hilera más densa del modo automático (primera hilera) se verifican dos bruscos descensos de velocidad que tienen una relación aparente con los aumentos de perímetro del cordón visualizados en la figura 2.

Figura 4. Perfil de velocidad en la prueba en modo automático (9 km/h) y modo manual (7 km/h). En el primer caso se aprecian dos bruscos descensos de velocidad que coinciden con los aumentos de densidad del cordón al final de la primera hilera.

Hay que tener en cuenta que en modo automático de control de carga, es un objetivo que la carga y la alimentación estén siempre en una relación 1/1 de manera que la presión y la longitud de las placas sea lo más homogénea posible. Por eso cuando aumenta la carga lineal de paja el recurso es reducir la velocidad real de avance de manera correlativa. En cambio, en el modo manual, el mecanismo de regulación de la compactación de la paca es variar el número de cargas a la pre-cámara por alimentación del pistón. Este mecanismo tecnológicamente útil, no permite sin embargo mantener de igual manera la homogeneidad de las capas y la compactación de la paca.

Condiciones del tractor durante la prueba

El cuadro II muestra los datos básicos de motor registrados con la empacadora BigBaler trabajando en modo automático (la empacadora indica al tractor la velocidad máxima de avance según la densidad del cordón o un máximo pre-establecido), y en modo manual (velocidad constante fijada en función de las condiciones más restrictivas de densidad del cordón).

Cuadro II. Parámetros de motor: media y (desviación típica), y consumo de combustible registrados durante el empacado.

Modo |

Régimenmotorrev min-1 |

Régimentdfrev min-1 |

Cargamotor% |

Consumohorariol/h |

Velocidad realkm/h |

Consumol/kml/paca |

Automático |

1891(37) |

988(21) |

58,4(18,4) |

21,0(7,3) |

8,77(0,4) |

2,390,98 |

Manual |

1891(34) |

988(19) |

55,2(17,9) |

18,8(6,9) |

6,92(0,2) |

2,721,25 |

Se puede observar que en ambos casos el régimen de motor se mantuvo en 1.891 rev min-1, con un régimen de la toma de fuerza de 988 rev min-1 a pesar de la diferente velocidad de avance: 8,77 km/h de media en modo automático y 6,92 km/h en modo manual. La horquilla de velocidad media de la tdf + desviación típica (988 + 21 o 988 + 19) contiene el valor de 1.000 rev min-1 propio del accionamiento de esta máquina.

Cabe destacar que la variabilidad de la velocidad real de avance en modo automático respecto al modo manual es prácticamente el doble (0,4 respecto a 0,21 km/h), lo que concuerda con el hecho de que la máquina en modo automático va modulando la velocidad en función de la densidad del cordón.

Hubiera debido ser incluso aún mayor, pero la escasa densidad de los cordones hizo que en el modo automático transitara casi todo el tiempo cerca de la cota máxima (9 km/h) seleccionada por ergonomía y seguridad. Las condiciones del suelo no permitían alcanzar la cota máxima de la máquina (12,5 km/h).

La carga del motor en modo automático fue apenas ligeramente superior en modo automático respecto al modo manual: 58,4% y 55,2% respectivamente, en este caso lo más destacable es la gran variabilidad del nivel de carga (30%) que es propio de un procedimiento que trabaja a emboladas.

A la hora de comparar los consumos, no es adecuado emplear el consumo horario (l/h) debido a la distinta velocidad de avance, sino en l/km de cordón que resultó en 2,39 l/km en modo automático y 2,72 l/km en modo manual, es decir, un incremento del 14% en modo manual, respecto al modo automático. El consumo por paca se ha realizado considerando una carga promedio de 0,98 kg/ml y un peso de paca de 450 kg.

Cuando se dispone de conexión Isobus esta información se puede individualizar y aquilatar. Cuando comparamos estos datos con la información de catálogo comprobamos que nosotros trabajamos en modo automático a 9 t/h respecto a 32 t/h indicadas por el fabricante, y de ahí que figure un consumo por paca de hasta 0,38 l/paca muy inferior a los valores determinados en este ensayo. Por tanto, la conformación de las hileras y su carga es fundamental para sacar el máximo rendimiento.

Caracterización de las pacas

Para evaluar la compactación de las pacas nos atrevimos a emplear un penetrómetro de suelo como medida de referencia, realizando una medida perpendicularmente a los libros o capas que conforman las pacas prismáticas; determinaciones realizadas cada pulgada hasta 30 cm (11 lecturas en cada penetración). Las medidas se efectuaron sobre la cara anterior y posterior (cara de atado), con dos medidas en los laterales y una en el centro en cada cara.

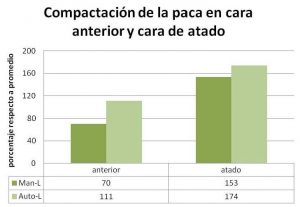

La figura 5 presenta la comparación de las medidas realizadas en los laterales de la cara anterior y de la cara de atado (posterior) sobre la paca conformada durante el trabajo realizado en manual (Man-L) y la conformada en automático (Auto-L). Se observa que tanto para modo manual como automático, la compactación es mayor en la cara de atado, y que tanto en esta cara como en la anterior, es en modo automático en el que se consigue mayor compactación.

Figura 6. Variación de la compactación entre las caras: anterior y de atado, en el centro y laterales de la paca, en modo manual y en modo automático.

Para evaluar la homogeneidad de la paca, consideramos la variación entre las medidas obtenidas en la cara posterior y las obtenidas en la cara de atado de cada paca. En la figura 6 se verifica que estas diferencias se producen más marcadamente en los laterales de la paca, y que son mayores en el modo manual (más de un 80%) que en el modo automático (algo más del 60%).

A modo de conclusión

La BigBaler es una macroempacadora pensada para grandes capacidades de alimentación (más 30 t/h, 2,5 kg/m lineal) que en este caso tuvo que lidiar con unas condiciones de sequía de La Mancha nada favorecedoras (cordones con una densidad media de 0,98 kg/m lineal). A pesar de ello, las pacas se formaron de manera muy homogénea, ostensiblemente más homogéneas en compactación en el modo automático (en el que la empacadora determina la velocidad de avance del tractor) que en modo manual.

El sistema Isobus permite georreferenciar toda la labor, registrando los parámetros característicos de las pacas y su posición. De este modo la cargadora puede llevar pre-determinada la ruta para optimizar tiempos y carga del vehículo, y estudiar las productividades superficiales a nivel subparcelario.

En esta ocasión el consumo de combustible registrado se situó en torno a 1 l/paca en modo automático, valor elevado respecto a los indicados en catálogo. Hay que tener en cuenta que el consumo que se alude en catálogo como viable, 0,38 l/paca, se consigue con 32 t/h trabajando a 12,5 km/h, y nosotros no alcanzamos 10 t/h a 9 km/h (límite ergonómico en las condiciones de la finca).

La pantalla de visualización de datos es muy completa y permite en todo momento ver las variaciones de carga y de presión de compactación, que son mínimas en el modo automático y manifiestas en el modo manual, reflejándose posteriormente en una mayor variabilidad de la compactación de las pacas determinada por penetrometría.

La conclusión más relevante por tanto, es que para sacar el máximo provecho de una empacadora de estas características se han de conformar cordones con un ancho (1,2 m) y una densidad adecuados (2,5 kg/m lineal), reuniendo hileras de paja si fuera necesario. La optimización del consumo se consigue con un balance entre capacidad de carga (t/h) y velocidad de avance (km/h), y el manejo en modo automático garantiza que la velocidad sea en todo momento la máxima admisible, mientras que la configuración del cordón queda a cargo del gestor de la explotación. n